Quando si parte a progettare un quadro elettrico di bassa tensione, tra le altre cose, ci si trova di fronte alla scelta di come realizzare la distribuzione di potenza. Le strade sono due: utilizzare le corde oppure optare per un sistema sbarre. Analizziamo insieme quali sono gli aspetti da considerare per effettuare la scelta migliore.

Cosa dicono le norme

La prima cosa da fare è confrontarsi con le norme di riferimento. In questo caso parliamo della CEI EN 61439-1 che regolamenta le apparecchiature assiemate di protezione e di manovra per bassa tensione. Secondo la norma, non ci sono situazioni in cui siamo costretti ad utilizzare una soluzione piuttosto che un’altra, ma ci sono delle soglie sopra alle quali è necessario verificare la tenuta al cortocircuito. In questi casi avere dei sistemi sbarre rende le cose molto più semplici. La norma richiede che il sistema di distribuzione venga testato direttamente, oppure che venga verificato mediante confronto con un progetto di riferimento. In questo caso l’utilizzo di un sistema sbarre è vantaggioso, visto che normalmente i costruttori hanno già fatto una serie di test per le varie configurazioni. Il confronto può essere fatto con una lista di controllo presente nella norma, oppure tramite calcoli. In ogni caso il sistema in esame deve avere caratteristiche uguali o migliorative rispetto a quello di riferimento che è stato testato dal costruttore. E anche per questa verifica, i costruttori di sbarre normalmente ci vengono in aiuto.

I limiti previsti dalla norma, sotto i quali non è necessaria la verifica al cortocircuito, sono i seguenti:

- La corrente nominale ammissibile di breve durata (Icw) o la corrente nominale di cortocircuito condizionata (Icc) non superano i 10 kA valore efficace.

- Se è presente un dispositivo limitatore di corrente e la corrente di picco (Ipk) limitata non supera 17 kA in corrispondenza della corrente massima presunta di cortocircuito.

- Per i soli circuito ausiliari, se collegati a trasformatori la cui potenza nominale non supera i 10 kVA con una tensione nominale secondaria superiore a 110 V; oppure non supera 1,6 kVA con una tensione nominale secondaria inferiore a 110 V e la cui impedenza di cortocircuito è superiore al 4%.

Un approfondimento sulle correnti di cortocircuito

Capiamo meglio cosa sono le varie correnti di cortocircuito menzionate nella norma.

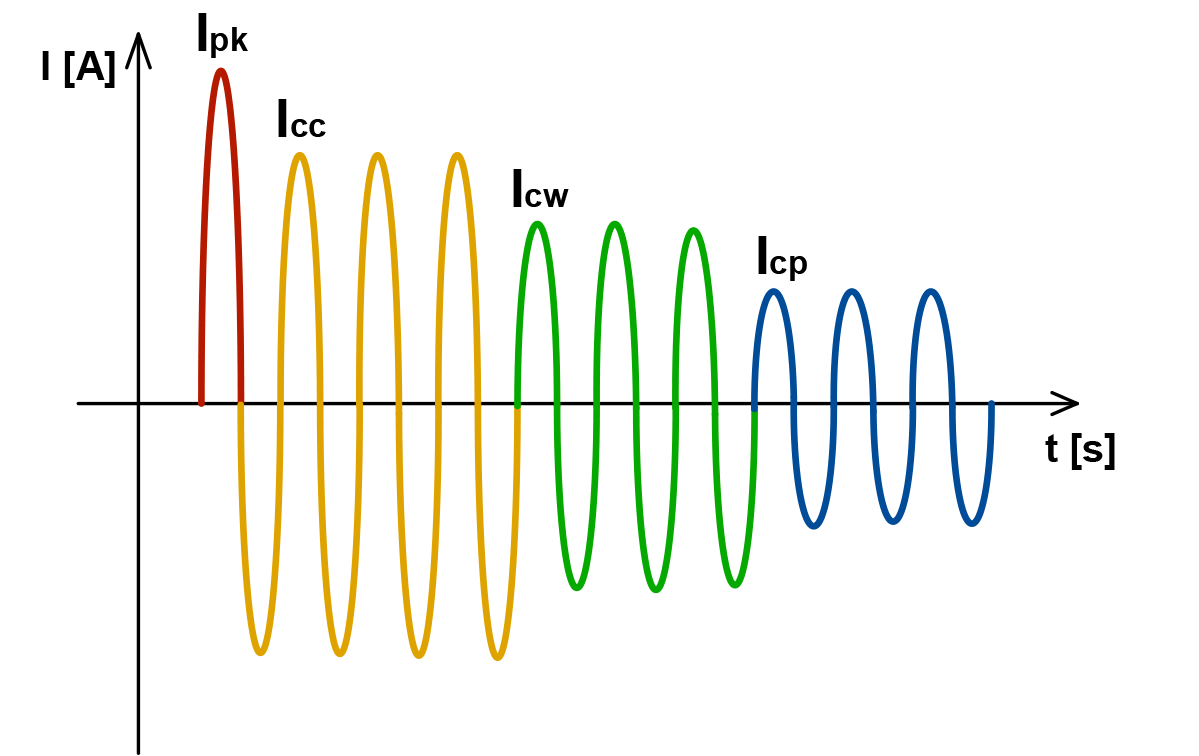

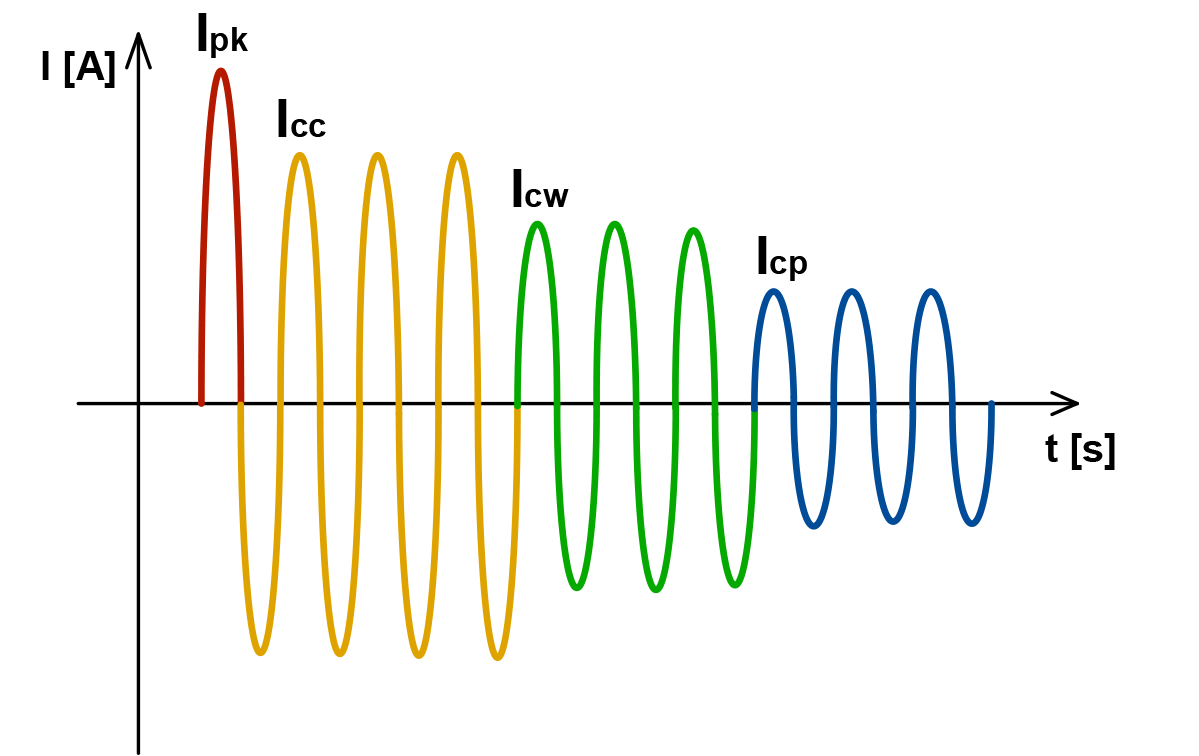

L’andamento della corrente di cortocircuito nel tempo. Nelle prime frazioni di secondo si crea un picco (Ipk) che in seguito va a smorzarsi, stabilizzandosi ad un certo valore (Icp). Il tempo necessario per raggiungere quest’ultimo valore di corrente è dell’ordine di grandezza di 1s. Nella realtà l’andamento della corrente non è simmetrico come schematizzato nel grafico, ma spostato da un lato, diventando simmetrico solo a regime.

Corrente di picco

Ipk – in rosso nel grafico. È il valore massimo assoluto che la corrente di cortocircuito raggiunge all’inizio del guasto. È possibile limitare questa corrente con dei dispositivi limitatori, come fusibili e interruttori. In questo modo si può abbassare la corrente di picco sotto la soglia per evitare la verifica al cortocircuito.

Corrente nominale di cortocircuito condizionata

Icc – in giallo nel grafico. È il valore efficace della corrente (semplificando molto, per l’alternata è quel valore che provoca lo stesso effetto di una corrente continua) di cortocircuito alla quale il quadro deve resistere fino al momento in cui interviene il dispositivo di protezione.

Corrente nominale ammissibile di breve durata

Icw – in verde nel grafico. È il valore efficace della corrente relativa alla prova di cortocircuito per un tempo definito, senza l’intervento delle protezioni. Significa che nessun elemento del quadro deve danneggiarsi al passaggio di questa corrente per un tempo definito. Normalmente come tempo viene utilizzato 1s, ma potrebbe anche variare. Allo stesso quadro è possibile anche assegnare diverse Icw per tempi diversi.

Corrente presunta di cortocircuito

Icp – in blu nel grafico. È il valore al quale tenderebbe la corrente di cortocircuito se non venisse interrotta dai dispositivi di protezione. Possiamo vederla come il valore di corrente di cortocircuito a regime dopo la fase iniziale amplificata. In pratica questa corrente non si raggiunge mai, in quanto le protezioni intervengono prima per interrompere il guasto.

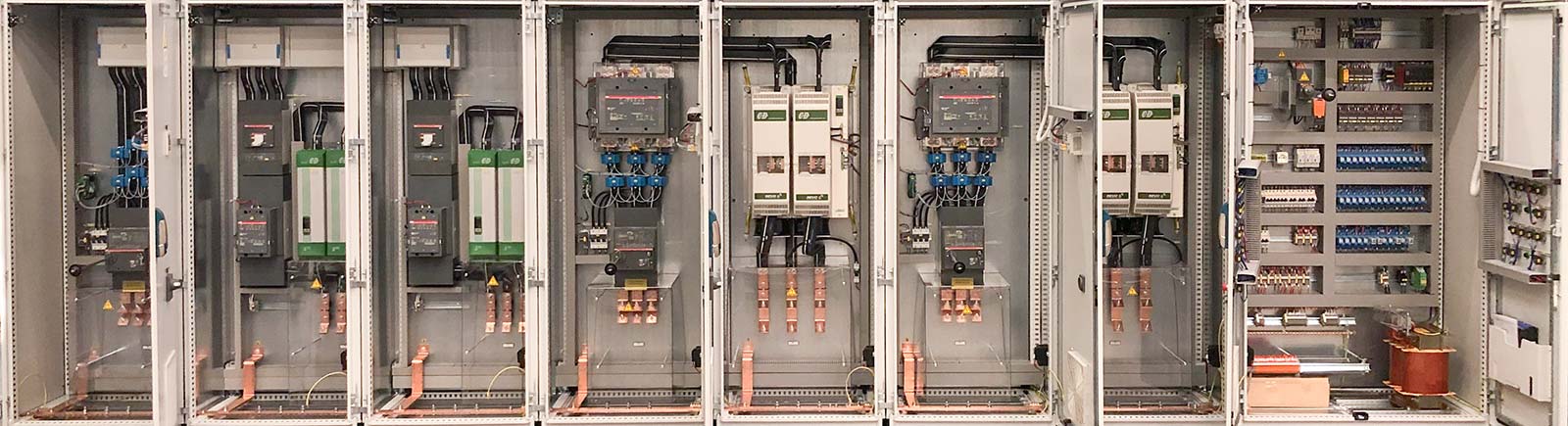

I vantaggi dell’utilizzo di sistemi sbarre

Come abbiamo visto sopra, nel caso superiamo le soglie per le quali la norma richiede una verifica, il primo vantaggio sta nei test già pronti che ci può dare il fornitore del sistema sbarre, certificando il nostro sistema. Ma è conveniente usare i sistemi sbarre anche quando siamo sotto queste soglie? La risposta è sì, perché, come vedremo adesso, i benefici sono molteplici.

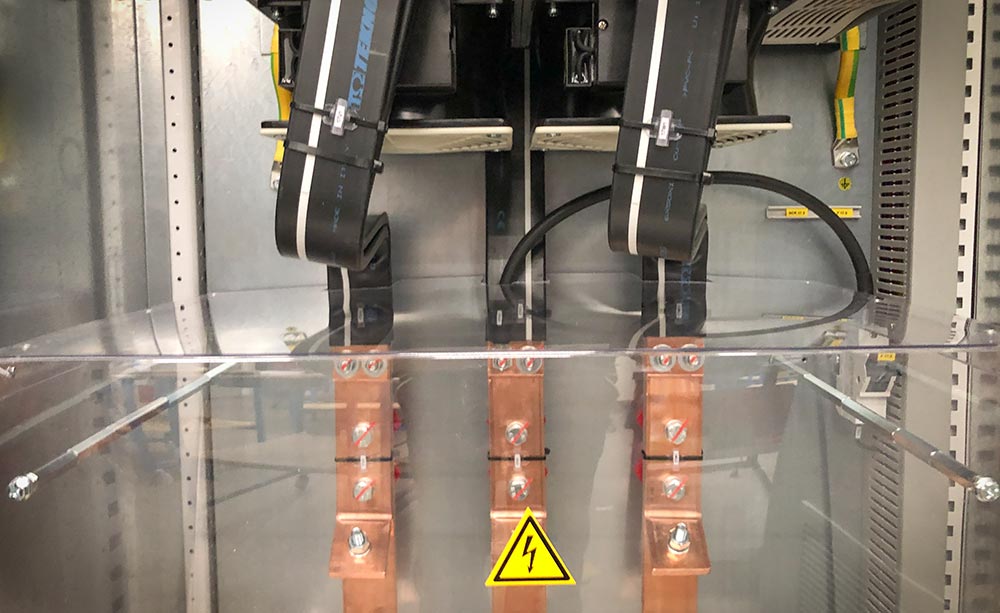

- Migliore tenuta al cortocircuito. Indipendentemente dal fatto che ci venga richiesta una verifica al cortocircuito o meno, un sistema a barre garantisce una resistenza al cortocircuito superiore rispetto alle corde e certamente anche un comportamento più prevedibile.

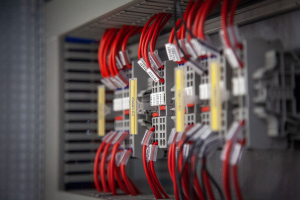

- Riduzione delle ore di manodopera. Un sistema cablato richiede dei tempi di assemblaggio più lunghi rispetto al montaggio di un sistema sbarre, che si traduce in una riduzione dei costi di manodopera.

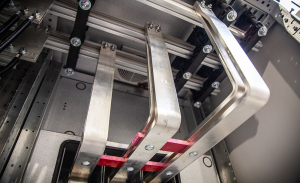

- Dimensione del quadro ridotte. Questo aspetto ha un doppio vantaggio: una riduzione dei costi del quadro e un vantaggio per il cliente che avrà un volume occupato dal quadro inferiore.

- Facilità di ampliamento. I sistemi sbarre permettono dei collegamenti più semplici e veloci nel caso di aggiunte future. Oltre alla facilitazione data dagli spazi più liberi.

- Meno rischi di surriscaldamento sui punti di connessione. Gli accessori sono connessi con sistemi a molla, pertanto non sono soggetti ad un allentamento nel tempo. Questo elimina anche il bisogno di verifiche periodiche del serraggio della bulloneria.

- Estetica più ordinata. Sicuramente anche l’estetica del quadro ne giova, mostrando un aspetto più ordinato e pulito.

Se guardiamo invece cosa abbiamo sull’altro piatto della bilancia, troviamo un costo superiore del materiale rispetto a un sistema cablato. Ma, considerando tutto quello che abbiamo sul piatto dei pro, la bilancia continua a pendere verso i sistemi sbarre. Il nostro suggerimento, quando si fanno queste valutazioni, è di guardare tutti gli aspetti e pensare a quello che avverrà in futuro, non fermandosi alla comparazione del mero costo del materiale, che è solo un punto di una lista ben più lunga.